一、研究背景与问题

钢铁工业是国民经济的重要基础产业,也是建设现代化强国的重要支撑。经过多年的快速发展,中国钢铁业已经稳步迈向中高端,关键工序的数控化率达到了66%。数字化和智能化已经成为钢铁材料研发和制造的发展趋势,也是企业转型升级的重要手段。线材是国家工业所需的重要基础材料,它可以直接用于建筑材料、机械零件加工或拉丝成金属制品,也可以用冷墩工艺制成螺钉和螺母等。随着国民经济水平的提升,对线材产品质量的要求也越来越严格。因此,各钢铁企业需要不断改进生产工艺,精确控制轧钢过程,生产多规格、高品质的高端线材产品。

总体来说,国内高端线材研发和生产保持着持续增长的旺盛态势。然而,与先进国家相比,国内高线材产品在表面质量、偏析、组织和性能等方面仍存在较大差距。这导致了材料研发效率低、成本高、周期长等问题。数字化仿真作为克服“试错法”模式缺陷的重要途径之一,在提高材料研发效率、降低成本和缩短周期方面发挥着重要作用。目前,国内外关于线材的仿真主要采用单工序仿真,能够模拟冶炼过程中的现象和规律相似性。但是,工序之间的串联、考虑工艺流程的选择以及工序间参数遗传的流场仿真较少,应用到实际产线进行工艺优化时,模型精度差且不能给出需要的全流程信息,因此不具备做产品工艺逆向设计的条件。具体而言:1、高端线材产品全流程研发缺少物理模拟及中试手段;多工艺过程下的材料跨尺度计算及耦合仿真困难;材料组织演变影响复杂导致全流程组织性能预测困难。

1、高端线材产品全流程研发缺少物理模拟及中试手段,同时高端线材加热、轧制、冷却等多工艺过程下的材料跨尺度计算及耦合仿真困难,材料组织演变影响复杂导致全流程组织性能预测困难;

2、高端线材全流程中,连铸过程凝固组织、宏观偏析以及高碳钢加热过程脱碳难以预测分析。斯泰尔摩冷却过程工艺波动导致性能不均匀,难以对高端线材全流程组织性能和质量进行控制。

3、由于高端线材生产流程长且工序众多,在全流程材料研发过程中,工序间参数传递和非线性耦合问题难以解决。目前常用的单模块仿真存在数据孤岛、系统孤岛和流程孤岛等问题,因此全流程数字化工艺仿真平台的搭建难度较大。

4、目前,高端线材产品的研发周期过长,研发成本过高。为了解决这个问题,我们采用传统的材料研发方法已经无法满足高效低成本研发高端线材产品的要求。

针对高端线材行业面临的关键共性问题,包括数字化仿真和产品质量性能,江苏沙钢集团有限公司和北京科技大学在工信部和财政部《2017年智能制造综合标准化与新模式应用》项目的支持下,结合前期国家重点研发计划、国家自然科学基金以及厂协项目等项目的研究成果,自主研发了高端线材全流程工艺及组织性能一体化仿真和分析的关键技术。

二、解决问题的思路与技术方案

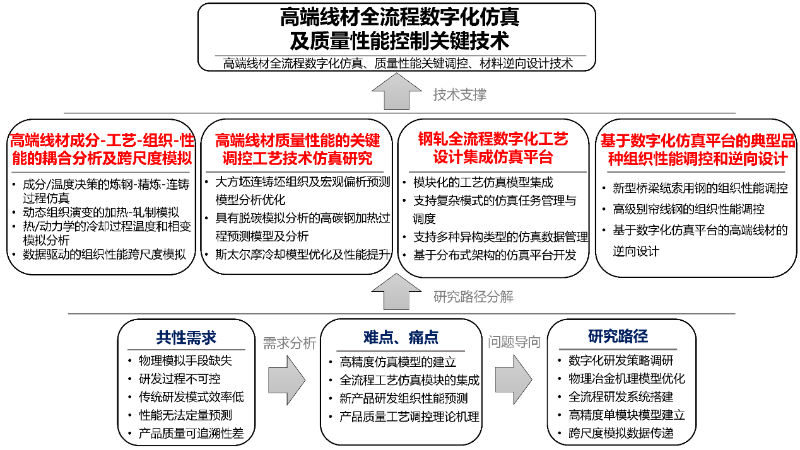

本项目针对高端线材产品的制造工序繁多、品种研发缺少物理模拟及中试手段导致的研发效率低、组织性能控制稳定性差的问题,开展了高端线材全流程数字化仿真平台的建设,借助智能制造和材料计算,建立了从冶炼、连铸、加热、轧制和冷却等多工序的数字模型,采用机理模型和大数据分析相结合的方式,形成了基于纳观、微观、宏观的跨尺度高端线材全流程数字化仿真及质量性能控制关键技术,实现高端线材全流程组织性能高精度预测和质量性能稳定控制。项目总体技术方案如下图所示:

图1 项目总体研究方案

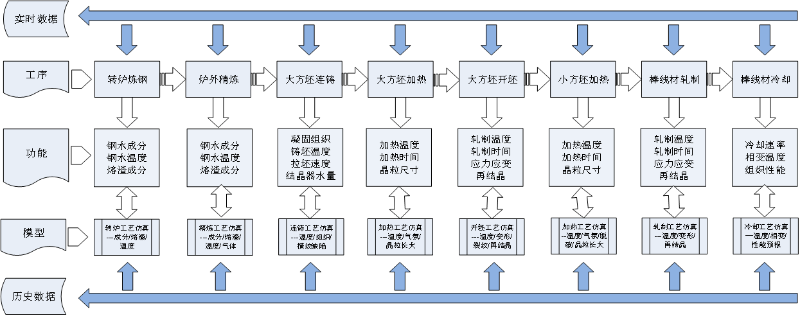

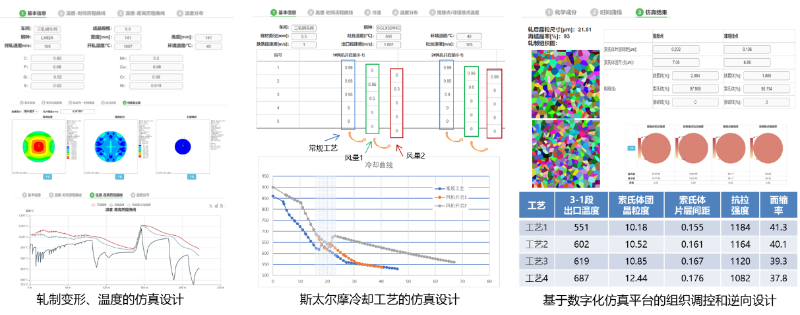

1、高端线材成分-工艺-组织-性能的耦合仿真分析与跨尺度模拟。通过建立炼钢过程中转炉冶炼和LF精炼的钢水成分和钢水温度模型,以及基于有限元法和元胞自动机的铸坯温度预测模型与凝固组织模拟模型,我们实现了基于材料数值计算的高端线材加热、轧制与斯太尔摩冷却的温度场计算模型。此外,我们还基于物理冶金原理和机器学习方法建立了组织性能在线预报模型,并高精度数字解析了高端线材典型品种的“成分-工艺-组织-性能”的内秉关系。这些技术突破使我们能够在加热、轧制、冷却等多工艺过程下实现材料跨尺度计算及耦合仿真,从而实现高端线材典型品种的全流程耦合仿真分析与跨尺度模拟。

1、高端线材成分-工艺-组织-性能的耦合仿真分析与跨尺度模拟。通过建立炼钢过程中转炉冶炼和LF精炼的钢水成分和钢水温度模型,基于有限元法和元胞自动机的铸坯温度预测模型与凝固组织模拟模型,基于材料数值计算的高端线材加热、轧制与斯太尔摩冷却的温度场计算模型,基于物理冶金原理和机器学习方法的组织性能在线预报模型,高精度数字解析了高端线材典型品种的“成分-工艺-组织-性能”的内秉关系,攻克了加热、轧制、冷却等多工艺过程下的材料跨尺度计算及耦合仿真的难题,实现了高端线材典型品种的全流程耦合仿真分析与跨尺度模拟。

图2显示了高端线材全流程耦合仿真与跨尺度模拟的流程图。

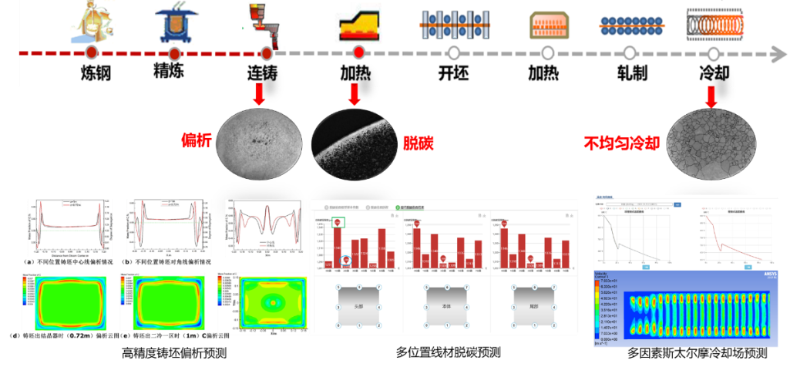

2、高端线材质量性能的关键调控工艺技术仿真。我们建立了宏观微观耦合和微观偏析机理的大方坯铸坯偏析模型,预测了具有脱碳模拟分析的高碳钢加热过程。我们还考虑了搭接和堆积密度的斯太尔摩冷却温度场模型以及冷却相变模型,以数字化预测连铸过程中铸坯偏析的变化规律。我们揭示了加热过程脱碳的关键影响工艺参数,阐明了斯太尔摩冷却过程盘条搭接点和非搭接点处的温度场差异以及高端线材的冷却过程微观组织的演变规律。这些关键技术形成了高端线材质量性能稳定控制的关键,并实现了高端线材质量性能的稳定控制。

图3展示了高端线材质量性能的关键调控工艺技术仿真。

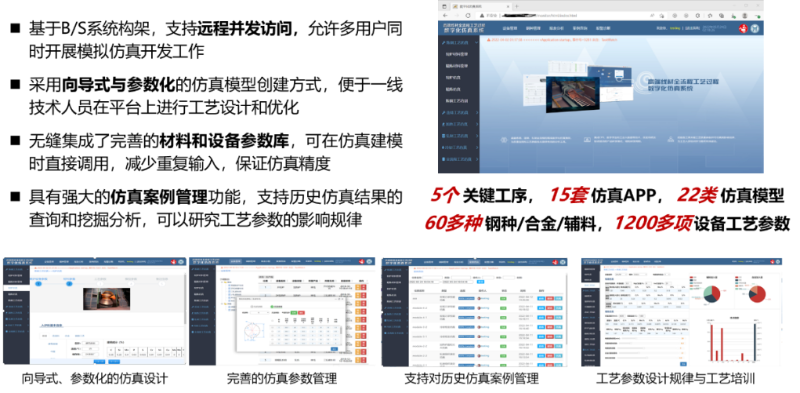

3、全流程数字化工艺设计集成仿真平台。我们采用模块化高精度智能建模技术,搭建了高端线材全流程数字仿真平台。该平台具有友好型人机界面,易操作、易维护、易拓展,能够解决高端线材全流程工艺信息壁垒、工序间参数传递及非线性耦合、缺少物理模拟及中试手段的技术难题。它实现了产品全生产过程履历信息的统一集成,为质量提升及研发、工艺优化提供了平台支撑。

图4展示了全流程数字化工艺设计集成仿真平台的整体结构。

4、基于数字化仿真平台,实现对典型品种组织性能的调控和逆向设计。通过建立高端线材数字化仿真平台,结合多工序跨尺度的仿真分析,包括炼钢、精炼、连铸仿真、加热-轧制模拟、冷却相变仿真和组织性能模拟,结合偏析脱碳等质量控制关键工艺技术及试验验证,实现对高端桥梁缆索用钢和高级别帘线钢组织性能的调控。通过逆向设计,我们实现了以优化抗拉强度、优化工艺降低成本、研发全新品种为目标的高端线材。这一过程缩短了产品研发周期,实现了高效率生产。

图5展示了基于数字化仿真平台的典型品种组织性能调控和逆向设计的流程。

三、主要创新成果包括:

1、我们成功地运用了高精度的数字技术,对高端线材的典型品种进行了“成分-工艺-组织-性能”的内秉关系解析。我们成功地解决了在加热、轧制和冷却等多个工艺过程中材料跨尺度计算和耦合仿真的难题。

2、我们已经成功地阐明了高端线材生产过程中的温度场和微观组织演变规律,从而建立了高端线材质量性能的关键技术仿真和稳定调控方法。

3、我们成功突破了高端线材全流程工艺信息壁垒,解决了工序间参数传递及非线性耦合、缺少物理模拟及中试手段的技术难题。因此,我们实现了产品全生产过程履历信息的统一集成。

4、我们已经开发出了高端线材组织性能调控技术,它能够以优化抗拉强度、降低工艺成本和研发全新品种为目标,实现高端线材的逆向设计。

第四部分,应用情况与效果。

该项目的研究成果是高端线材领域首个横跨冶金、轧制和热处理多学科的数字化模型。它成功应用于江苏沙钢集团有限公司的多条产线,并借助该平台开发了帘线钢、汽车弹簧钢和桥梁缆索用钢等高端线材品种,实现了批量、稳定供货。

在过去的三年里,该平台开发的相关产品累计销量超过了86万吨,新增产值达到了476732万元,利税达到57691万元。其中,开发的帘线钢LX82A-LX92A等产品累计销量超过74万吨,用于制作轮胎钢帘线及特种用途钢丝。这些产品已成功应用于倍耐力、邓禄普、米其林等行业顶级品牌的多种高性能轮胎,为消费者带来了更好的驾驶体验。开发的汽车弹簧钢55SiCr等品种累计销量超过10万吨,用于制作乘用车悬架弹簧。这些产品成功应用于东风日产、比亚迪等汽车品牌,为消费者提供了更优质的驾驶体验。开发的桥梁缆索用钢累计销量超过14万吨,并成功应用于福建平潭海峡公铁桥、重庆嘉鱼长江大桥、杨泗港大桥、赤壁大桥(正在使用)等近20座国家重点工程,为国家基础设施建设做出了巨大贡献。

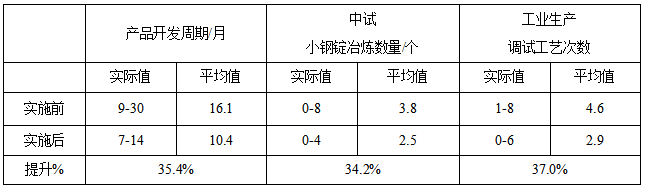

根据表1所示,项目实施前后新产品研发周期、冶炼小钢锭数量和工业生产调试次数的统计数据,项目实施后产品研发周期平均缩短了35.4%,小钢锭数量平均减少了34.2%,工业大生产调试工艺次数平均减少了37.0%,总体效率提升了30%以上。

表1:项目实施前后对比。

该项目取得了显著成果,共获得了26项授权发明专利,28篇科技论文,其中14篇发表在SCI期刊上。此外,我们还登记了7项软件著作权,并完成了1项团体标准。经过专家鉴定,该项目成果达到了国际领先水平,对我国钢铁材料的提档升级具有示范作用。

信息来源:江苏沙钢集团研究院。