一、研究背景与问题

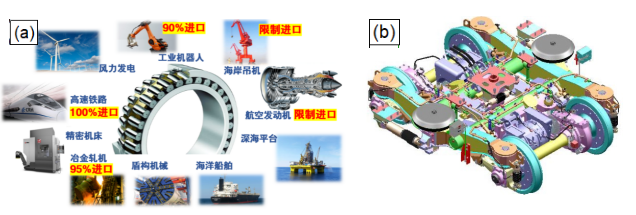

轴承钢是“特钢之王”,它被应用于航空发动机、高速铁路、高速精密机床、冶金轧机、风电和盾构等各种高端装备的关键基础件。这是因为我国是轴承钢及轴承大国,年产约400万吨轴承钢和200亿套轴承,均占到世界产量的1/3以上。 然而,与国外轴承钢及轴承强国相比,我国在航空发动机、高速铁路、高速精密机床以及机器人用高端轴承等领域仍存在较大差距。这引发了国人的关注和思考:国产轴承中低端过剩,而高端却严重依赖进口,这是轴承钢的质量性能问题,还是轴承的制造工艺技术问题?

为了降低轴承疲劳失效的概率,国内外科学家已经开展了近百年的研究,以了解引起轴承疲劳失效的夹杂物疲劳机理与夹杂物控制技术。他们取得了重大进步,使接触疲劳寿命达到了L10≥1.0x107次水平。然而,目前为止,人们尚未对轴承钢中夹杂物、碳化物以及基体组织对疲劳寿命影响机制和定量关系进行系统研究,也无法指导未来超长寿命轴承钢的研制。轴承钢及轴承长寿命发展也遇到了瓶颈,即轴承钢纯净度与夹杂物控制水平已接近工业控制能力极限。因此,需要全新思路来指导长寿命轴承钢及轴承研发,以实现高端轴承钢及轴承国产化。

图1显示了以高速铁路转向架轴承为代表的国产高端装备轴承严重依赖进口的现状。

二、解决问题的思路与技术方案

经过百年的轴承钢发展经验和对疲劳机制的研究表明,在循环载荷的作用下,夹杂物/碳化物等硬质颗粒与基体间的界面处应力集中是导致裂纹形核和扩展的主要原因,也是轴承钢疲劳剥落的关键因素。因此,亚表层剥落可以归因于赫兹应力下夹杂物周围应力集中的影响,导致裂纹形核和扩展。要解决轴承钢GCr15的疲劳失效问题,需要从两个方面着手:一是降低轴承钢中夹杂物含量和尺寸,二是降低夹杂物周围应力集中,减少裂纹形核能力和裂纹扩展速率。目前,国内外高性能轴承钢主流研究仍停留在第一个层次,即纯净度和夹杂物化学冶金理论与技术的研究。然而,在当前氧含量≤5ppm和钛含量≤10ppm的化学冶金极限水平下,如何调控轴承钢GCr15的组织结构和降低夹杂物周围应力集中等物理冶金理论与技术,已成为继纯净度和夹杂物细化之后的重要发展方向。

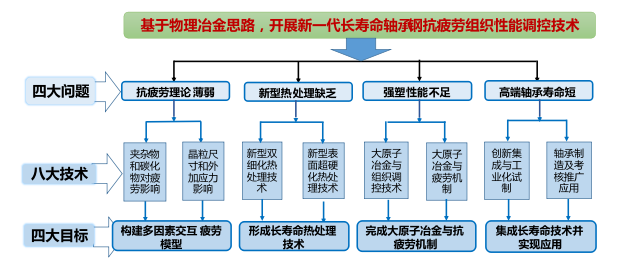

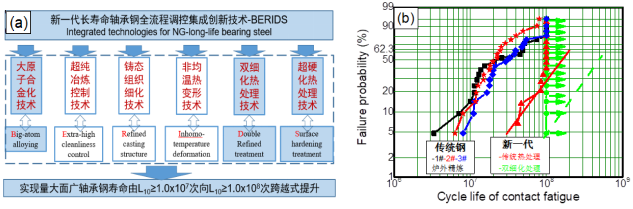

为了满足超长寿命轴承钢的国产化需求,本项目提出了协同调控夹杂物、碳化物和基体组织以及精细设计的超长寿命轴承钢研发思路。在具有优势的化学冶金基础上,我们将开展组织性能调控的物理冶金理论技术研究,以形成新一代长寿命轴承钢技术。我们的目标是将GCr15等室温接触疲劳寿命提升到L10≥1.0x108次,推动国产轴承钢和轴承的跨越式发展。

图2展示了基于物理冶金思路的新一代长寿命抗疲劳组织性能调控技术研究方案。

三、主要创新成果包括:

针对我国轴承钢及轴承的抗疲劳理论不系统、组织性能调控技术缺乏以及与国外差距大的问题,本项目开展了影响轴承钢疲劳因素的理论与实验研究、新型长寿命热处理工艺技术研究、新型大原子冶金理论技术研究以及新一代轴承钢工业化批量试制与推广应用等系统创新探索。我们发展了轴承钢的多因素抗疲劳理论,研发出新型长寿命热处理技术,创新提出了大原子冶金思路,形成了新一代长寿命轴承钢工业化集成技术。这些创新成果使轴承钢GCr15和G20CrNi2Mo等传统轴承钢接触疲劳寿命大幅度提升。 具体创新成果可归纳为以下四个部分: 1、开展了抗疲劳影响因素定量研究,发展了轴承钢抗疲劳理论。

1、开展了抗疲劳影响因素定量研究,发展了轴承钢抗疲劳理论

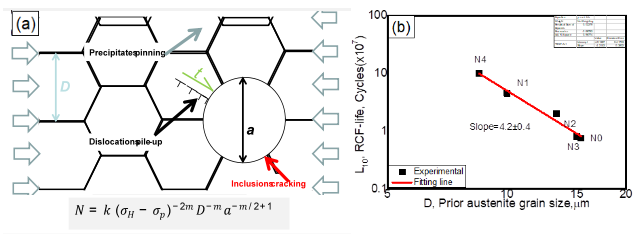

基于界面应力集中模拟和基本物理冶金理论,我们构建了多因素交互结构模型,并推理出疲劳寿命与赫兹应力、晶粒尺寸、碳化物和夹杂物之间的理论关系。我们通过传统的位错塞积模型和裂纹扩展速率公式,提出了应力集中的多因素交互结构模型,并理论推导出轴承钢中晶粒尺寸、夹杂物尺寸、析出强化以及外加应力与疲劳寿命之间的定量关系。这表明,在夹杂物尺寸一定的情况下,可以通过碳化物细化、基体组织细化和轴承钢强塑化来大幅度提升轴承钢的接触疲劳寿命。我们的理论研究成果得到了夹杂物、碳化物、基体组织和外加应力对轴承钢疲劳寿命系统实验结论的强有力支撑。

图3展示了构建轴承钢多因素交互结构模型的过程,并揭示了晶粒尺寸对疲劳寿命的影响规律。

2、我们开展了组织性能调控研究,并形成了轴承钢长寿命热处理技术。

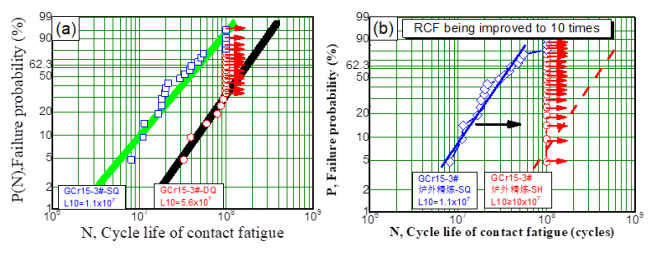

在理论的指导下,项目团队开展了对轴承钢双细化热处理和表面超硬化热处理技术的研究。这些技术使得轴承钢接触疲劳寿命得到了大幅度的提升。 (1)研究表明,在双细化热处理后,GCr15轴承钢原始奥氏体晶粒尺寸从约16μm细化到约5μm,轴承钢中碳化物平均尺寸也从0.6μm细化到了0.3μm。此外,在4.5GPa下的轴承钢室温接触疲劳寿命从L10≥1.1x107次提高到L10≥5.9x107次,轴承钢接触疲劳寿命得到了5倍以上的提升。 (2)通过对高碳轴承钢进行表面真空渗碳处理和后续组织调控,将轴承钢表层碳化物含量提高到了30%,残余奥氏体含量提高了20%。这种处理使得轴承钢表面组织细化和韧化,使其接触疲劳寿命从L10≥1.1x107次提高到L10≥10x107次,接触疲劳寿命得到了10倍以上的提升。

图4显示了新型热处理技术如何大幅提升轴承钢的接触疲劳寿命。(a)显示了双细化热处理,(b)显示了表面超硬化热处理。

3、提出了大原子冶金思路,成功开发出长寿命钢的原型钢。

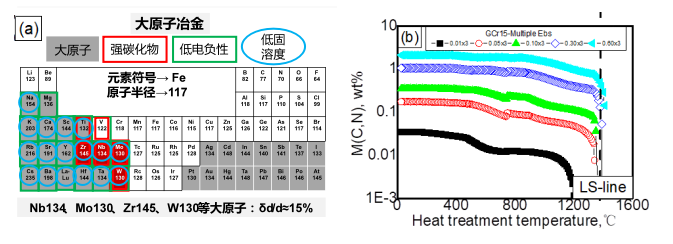

基于对轴承钢超纯化、细质化、均质化、强韧化和稳定化的组织性能调控思路的研究,我们提出了Nb、Mo、Zr、W大原子冶金合金化设计思路。我们计划通过在凝固过程中利用大原子的拖曳效应来细化铸态组织,同时在轧制过程中利用动态析出来细化基体组织和碳化物。在热处理过程中,我们将通过强碳化物析出来细化基体组织和促进纳米析出。我们的Nb、Mo、Zr、W合金化设计思路已经通过Thermal-calc和实验验证,实现了凝固、轧制和热处理等三阶段碳化物与基体组织细化。我们还开发出了GCr15A,其接触疲劳寿命超过了电渣与双真空GCr15和G20CrNi2Mo,实现了长寿命轴承钢的原型钢。

图5展示了Nb、Mo、Zr、W大原子冶金思路与新一代轴承钢合金化设计的Thermal-Calc验证。

4、我们成功集成出了轴承钢BERIDS全流程技术,实现了新一代钢的生产与应用。

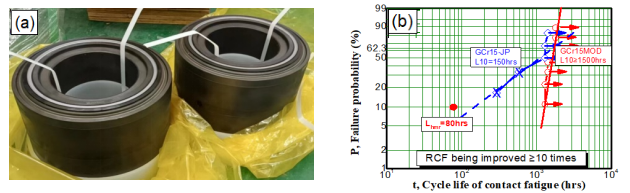

通过将优势化学冶金的纯净度与夹杂物控制技术与本项目的大原子冶金、铸态组织细化、非均温轧制、双细化热处理与表面超硬化热处理等技术集成,我们成功地开发出了轴承钢BERIDS全流程集成技术。我们与大冶特钢和兴澄特钢合作,实现了新一代长寿命轴承钢的批量生产。结果表明,新一代轴承钢基体组织与碳化物大幅度细化,抗拉强度提升到Rm≥2500MPa,4.5GPa。在室温下,其接触疲劳寿命实现了L10≥1.0x108次,是普通轴承钢的10倍以上。在轴承台架考核中,新一代轴承钢制轴承的疲劳寿命领先国外同类产品10倍以上。我们与国内外轴承制造企业合作,批量试制了高铁轴箱轴承、铁路货车轴承、高速机密机床轴承以及冷轧轧机轴承等高端轴承,成功实现了高速精密机床轴承和冶金轧机轴承的推广应用。

图6展示了通过6大技术集成形成的新一代长寿命轴承钢BERIDS全流程集成技术及其疲劳寿命评价。

第四部分,应用情况与效果。

该项目的研发成果——新一代长寿命轴承钢技术,已经在国内外轴承钢和轴承企业得到了广泛推广应用。新型热处理技术被应用于洛轴、轴研所和慈兴集团等轴承企业,显著提升了国产轴承的寿命。新一代长寿命轴承钢BERIDS也被用于大冶特钢和兴澄特钢,成功生产了约千吨L10≥1.0x108次轴承钢。利用新一代轴承钢产品,高铁、铁路货车、高速精密机床和冶金冷轧轧机等批量制造、考核验证与推广应用取得了显著成效,实现了国产轴承寿命提升10倍的优异效果。

本项目的研发成果取得了巨大的经济和社会效益。首先,我们基于主流工艺和基本不增加成本的条件,实现了轴承钢寿命提升10倍的突破性研究成果。其次,我们制定了8项国家标准和8项行业标准,并获得了20项国内外发明专利和60余篇高水平论文的批准。第三,项目经济效益显著,三年内新增利润达到4.3亿元。最后,中国金属学会组织成果鉴定给出了研究成果总体达到国际领先水平的评价结论。

图7显示了新一代轴承钢高铁轴箱轴承的批量制造过程,以及国产标准轴承与Nachi轴承台架试验的对比。

信息来源:钢铁研究总院有限公司。