一、研究背景与问题

近年来,随着汽车工业的快速发展,市场和用户对汽车的节能、环保和安全提出了更高的要求。减轻车身重量是实现节能减排的重要途径之一。据统计,每减轻100kg车身重量,每公里CO2排放可减少8.8~10g。同时,为了保证驾乘人员的安全,世界各国对车辆碰撞安全标准进行了提高,这导致车身重量不断增加。因此,减轻车身重量和提高汽车安全性成为汽车工业面临的挑战。 现代汽车制造业的核心是安全和环保,对车身的要求是“提高强度、减轻重量”。先进的高强汽车用钢在这种背景下得到了发展,并大量应用于汽车白车身的结构件和安全件,特别是高档汽车面板。这些钢铁产品被誉为钢铁产品中的“工艺品”。 汽车轻量化已成为国民经济发展的必然趋势。《中国制造2025》将轻量化列为节能与新能源汽车发展的核心技术,工信部、国家发改委、科技部等国家部委相继发布了专项方案,对轻量化技术的发展提出了具体要求。780MPa以上的先进高强汽车用钢已成为我国国民经济发展中不可或缺的工业材料。

然而,与普通汽车用钢相比,先进高强汽车用钢生产工艺复杂、技术难度大、产品质量要求高。成品先进高强汽车用钢与国际水平存在很大差距,难以实现批量稳定生产,导致国内不得不大量使用进口先进高强汽车用板。如何攻克核心技术难题并形成全流程工艺规范,已成为鞍钢等钢铁企业产品升级与结构优化瓶颈。该项目旨在开发先进高强汽车用钢全流程制备工艺与质量综合控制技术,利用国内现有设备实现高效、稳定、批量生产先进高强汽车用钢产品。

二、解决问题的思路与技术方案

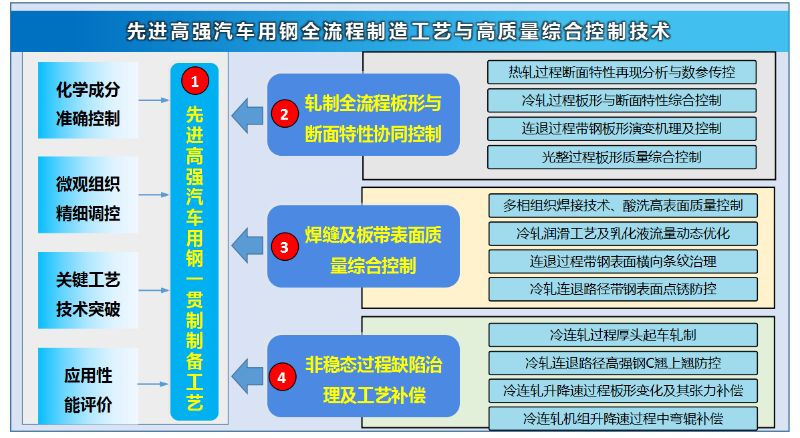

项目的主要技术路线如图1所示。我们的目标是基于先进的高强度汽车用板产品的全流程制备工艺与过程控制,实现高效、稳定、批量生产的先进高强度汽车用板。为此,我们将针对国内现有设备所面临的先进高强汽车用钢产品的工艺难题,展开技术攻关。我们将从先进高强汽车用钢的一贯制制备工艺技术的开发、轧制全流程板形与断面特性协同控制、焊缝及板带表面质量综合控制、非稳态过程缺陷治理及工艺补偿等四个方面进行关键技术创新,以满足高效、稳定、批量生产的先进高强度汽车用板产品的需求。

图1:项目研发路线图。

三、主要创新成果包括:

经过多年的全方位创新工作和技术攻关,我们对先进高强汽车用钢的全流程生产工艺和质量控制进行了深入的分析、研究和论证。我们形成了鞍钢先进高强汽车用钢全流程制备工艺与质量综合控制技术。其中,主要技术关键与创新包括:1.鞍钢先进高强汽车用钢一贯制制备工艺技术。

1.鞍钢先进高强汽车用钢一贯制制备工艺技术

我们揭示了微合金元素对先进高强汽车用钢性能的影响规律,并开发了多样化的原料合金成分体系。我们利用鞍钢现有的生产设备,形成了先进的高强汽车用钢转炉冶炼、连铸、热连轧、酸洗、冷连轧、连续退火和光整的一贯制制备工艺与生产规范。这满足了复杂汽车零件的性能要求和差异性需求。

2.轧制全流程板形与断面特性协同控制技术

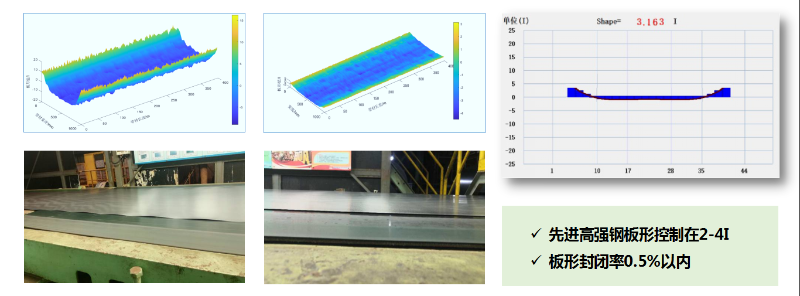

我们研发了一种高强汽车用钢热轧过程断面特性再现分析与数参传控技术。我们提出了基于热轧来料的各机架出口目标板形曲线设定方法,并建立了冷轧过程板形与断面形状前馈控制与多层反馈控制模型。我们揭示了连退过程炉内板形演变机理,并开发了光整过程板形内外环在线综合控制技术。这些技术使得轧制全流程板形与断面特性上下游协同控制成为可能,如图2所示。

图2显示了轧制全流程板形与断面特性协同控制技术的应用效果。

3.冷轧先进的高强汽车用钢表面质量综合控制技术。

我们提出了焊缝印预测及改善与酸洗表面质量控制方法,研发了冷轧工艺润滑制度设定及乳化液流量动态优化技术。我们制定了连退过程带钢表面横向条纹缺陷治理措施,开发了冷轧连退路径带钢表面点锈防控工艺,从而规避了先进高强汽车用钢焊缝印、划痕、热滑伤、横向条纹以及点锈等表面缺陷。

4.开发非稳态过程缺陷治理及工艺补偿技术

我们提出了高强汽车用钢冷连轧过程厚头起车轧制方法和冷轧连退路径高强钢C翘上翘防控方法,并开发了冷连轧升降速过程张力补偿与弯辊补偿技术,以确保冷轧非稳态过程的轧制稳定性和产品质量。

以本项目相关的技术为核心,我们已经获得了20项发明专利的授权,并发表了30篇学术论文。此外,我们还制定了2项标准,并获得了17项软件著作权。

第四部分,应用情况与效果。

在鞍钢股份有限公司、燕山大学和太原理工大学的共同努力下,本项目整体技术已经推广到20条生产线,包括鞍钢转炉冶炼、连铸、热连轧、酸洗冷轧、连续退火和光整等。应用效果显著,实现了590MPa~1200MPa级别范围内先进高强汽车用钢品种的全覆盖。其中,590MPa最薄规格达到0.4mm,最大伸长率达到35%;780MPa最薄规格达到0.4mm,最大伸长率达到30%;980MPa最薄规格达到0.5mm,最大伸长率达到25%;1180MPa最薄规格达到0.75mm,最大伸长率达到20%。成品板形控制在2-4I,纵向Rz差值小于0.12μm,横向Rz差值小于0.17μm。表面质量缺陷控制在0.3%以内,性能偏差控制在2.5%以内。这些成果解决了高品质汽车用板的机械性能、板形、断面特性、表面质量等质量控制难题,生产出了以DP590、DP780、DP980、TRIP980、TWIP980、QP980、QP1180等为代表的先进高强汽车用钢产品。在2020-2022年间,分别新增生产了先进高强汽车用钢26%、28%、23%,总产量达到百万吨级。同时,使用该项目技术后,因成品板带因板形质量、表面质量、力学性能等问题而引起的缺陷率明显下降,经换算,2020-2022年分别下降10%、12%、8%。实现了全流程高精度、高质量、智能化批量稳定生产,降低了生产成本与能源消耗。下游用户不断增加,被广泛应用于广汽、一汽、大众、长城、通用等汽车厂家,满足了复杂汽车零件的性能要求与差异性需求。

项目的成功实施,实现了全流程高精度、高质量、智能化批量稳定生产,有效降低了生产成本与能源消耗。产品升级换代,应用前景广阔。

信息来源:鞍钢股份有限公司。